Beste Vorplanung von Wachstumsszenarien für die Idealfabrik der Ypsomed AG.

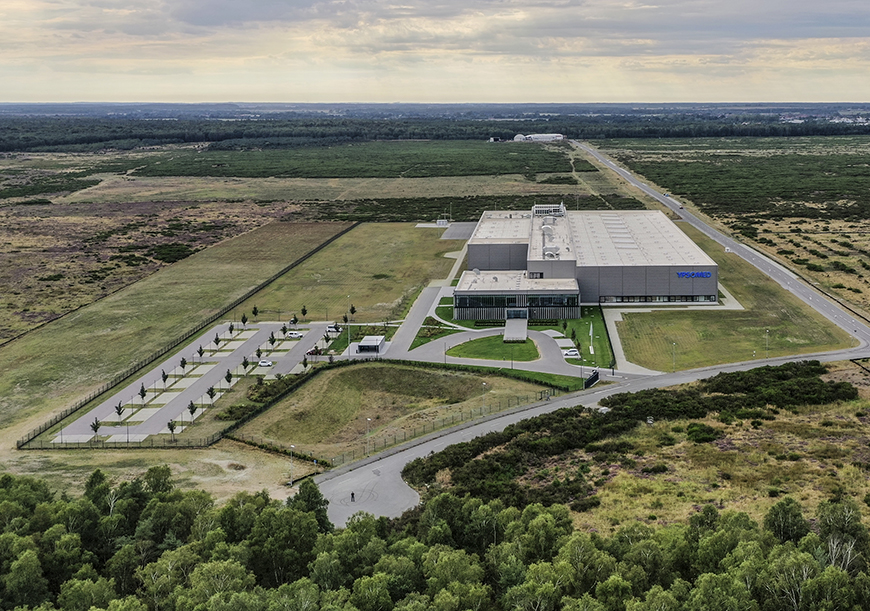

Die für die Selbstbehandlung von Krankheiten wie Diabetes produzierten Produkte von Ypsomed erfreuen sich weltweit einer stark zunehmenden Nachfrage. Um diese heute und in Zukunft abzudecken, hat das Schweizer Medtech-Unternehmen in Schwerin ein Produktionswerk errichtet, dessen Kapazität zum geeigneten Zeitpunkt verdoppelt werden kann. Für IE Plast bot sich die Chance, für Ypsomed auf der grünen Wiese die Idealfabrik zu planen und zu bauen.

Produktionshalle der Zukunft – Die Herausforderung.

Angesichts des anhaltenden dynamischen Wachstums baute Ypsomed die Produktionskapazitäten in den letzten Jahren in der Schweiz laufend aus. Als das Potenzial an den Schweizer Standorten ausgeschöpft war, sah sich das Unternehmen nach einem geeigneten Standort für die Herstellung von Pens und Insulinpumpen im Ausland um. Die Wahl fiel auf Schwerin, das hervorragende Rahmenbedingungen für die industrielle Produktion und über reichlich vorhandene Baulandreserven verfügte. Damit waren für die Wachstumspläne von Ypsomed beste Voraussetzungen gegeben.

Eine Idealfabrik im Industriebau mit Reinraum-Implementierung – Die Erfolgsfaktoren.

1.

Ein Unternehmensstandort mit verdoppelten Produktionskapazitäten.

Das neue Produktionswerk sollte nicht nur die gegenwärtig erforderliche Produktionsleistung erbringen, sondern auch die zukünftige Nachfrage antizipieren. In einer ersten Phase sah Ypsomed den Betrieb von 60 Spritzgiessmaschinen vor. In einer zweiten Phase des Ausbaus sollten 30 Maschinen hinzukommen. Hoch ambitioniert und eine planerische Herausforderung war die Idee, die Produktionskapazitäten in absehbarer Zeit am selben Standort dann noch zu verdoppeln. Mitwachsen müssten die Reinraumkapazitäten, die Materiallogistik, die Medienversorgung, die Montage- und Verpackungsstrassen und die Lagerkapazitäten. Ypsomed entschied sich, für die Gesamtplanung und Ausführung des Projekts IE Plast als Generalübernehmer einzusetzen. Ausschlaggebend waren das Branchenwissen der IE-Planer, der IE-Planungsansatz «von innen nach aussen», das Know-how zur Reinraum-Implementierung, der Erfolgsfaktor «alles aus einer Hand» sowie die Garantien für Qualität, Termine, Funktion und Kosten. Den Auftakt der Zusammenarbeit bildete die gemeinsame Entwicklung eines Masterplans. Dieser orientierte sich eins zu eins am von IE konzipierten Modell der flexibel erweiterbaren Idealfabrik.

2.

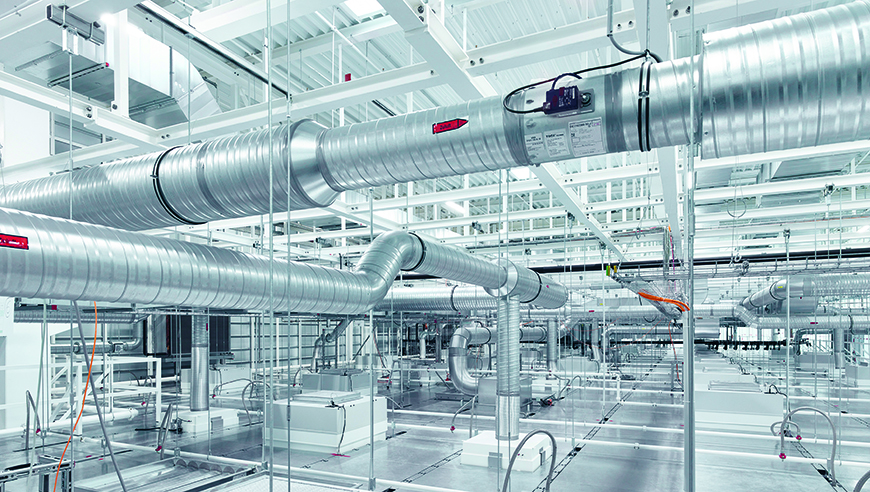

Das Modell der Idealfabrik zur Automatisierung von Prozessen.

Die Idealfabrik setzt höchste Standards für Prozesseffizienz, Sauberkeit, Produktionssicherheit, Rentabilität und Ausbaufähigkeit. Ein Backbone zieht sich als Korridor durch die gesamte Anlage und erschliesst die angegliederten Produktions-, Verarbeitungs-, Versorgungs- und Lagerbereiche. Die im Backbone durchlaufenden Material-, Personen- und Medienflüsse sind übereinander angeordnet und strikt voneinander getrennt. Dies ermöglicht einen hohen Automatisierungsgrad und spätere Erweiterungen der Produktion bei laufendem Betrieb, ohne dass das Zonenkonzept angepasst werden muss. Die Medienversorgung ordnen die IE-Planer nicht dem Gebäude zu. Vielmehr behandeln sie diese Systeme als bewegliche Elemente, die allfällige Veränderungen im Maschinenlayout mitvollziehen können. Die Versorgung erfolgt von oben nach unten und lässt sich der Konstellation der Produktionsmittel flexibel anpassen.

3.

Mit Reinraum Logistik zu neuer Größe.

Für die Entwicklung eines für die Produktion von Injektions- und Infusionssystemen angemessenen Zonenkonzeptes konnten die Planer von IE Plast auf ihre langjährige Erfahrung rund um die Produktion im regulierten GMP-Umfeld und ihr spezifisches Reinraumwissen zurückgreifen. Sie fanden eine Lösung, die die Grösse der kritischen, mit hohen Investitionen verbundenen, Reinraumzone auf ein Minimum reduziert. Um den effizienten Betrieb unter Einhaltung der GMP-Compliance zu gewährleisten, dehnt sich das Zonenkonzept über das ganze Produktionsgebäude inklusive dazugehöriger Zonenübergänge, respektive Schleusen, aus.

4.

Betriebsplanung im Hinblick auf die zukünftigen Herausforderungen.

Der Bau des neuen Ypsomed-Produktionswerks auf der grünen Wiese bot den Planern und ihrem Auftraggeber die Freiheit, das Modell der Idealfabrik ohne einschränkende Rahmenbedingungen umzusetzen. Dabei waren von Anfang an die im Masterplan vorgezeichneten zukünftigen Entwicklungsschritte zu berücksichtigen. Die erste Stufe umfasste eine Gebäudefläche von rund 24.000 m2 mit Backbone, Produktionshalle, Montage, Verpackungsbereich, Lager und Rohmaterialversorgung. Die Produktion wurde in drei Hallen verteilt, wobei eine Halle eine Reserve bildet, die kurzfristig produktionsbereit gemacht und bei Bedarf mit einem weiteren Reinraum ausgestattet werden kann.

Verdoppelung

der Produktionskapazitäten.

Durchgängig flexible

Infrastruktur.

Planungssicherheit

dank Partnerschaft.

Sinnvolle Dimensionierung

des Reinraums.

Weitsichtiges

bauliches Vorgehen.

Unsere Branchenspezialisten – Ihr direkter Kontakt zu IE Plast.

Kontakt

Percy Limacher

Geschäftsführer IE Plast Zürich

Telefonnummer

+41 44 389 86 74

E-Mail

p.limacher@ie-group.com

Kontakt

Percy Limacher

Geschäftsführer IE Plast Zürich

Telefonnummer

+41 44 389 86 74

E-Mail

p.limacher@ie-group.com

Kontakt

Benedikt Sticht

Geschäftsführer IE Plast München

Telefonnummer

+49 89 82 99 39 74

E-Mail

b.sticht@ie-group.com

Kontakt

Benedikt Sticht

Geschäftsführer IE Plast München

Telefonnummer

+49 89 82 99 39 74

E-Mail

b.sticht@ie-group.com

Weitere Fabrikbau- und Erfolgsprojekte von IE Plast für die Kunststoffindustrie.

IE PLAST

Reinraumplanung für energieeffiziente Kunststoffproduktion mit Spritzgusstechnik, Flex Precision Plastics Solutions (Switzerland) AG.

IE PLAST

Intelligenter Masterplan für die etappenweise Umgestaltung der Kunststoffproduktion, Georg UTZ AG.